¿Qué es una cadena de suministro?

Para poder definir el Intelligent Supply Chain, debemos entender primero que es Supply Chain. Se trata del proceso que sigue el producto desde que “nace” hasta que llega al cliente final. Es decir, desde que es una materia prima, pasando por el proceso de transformación, hasta que se convierte en un producto final y llega a manos del cliente o consumidor. Para que esto suceda, el proceso comienza antes de que la materia prima llegue a la fábrica. Como ejemplo, nombraremos una empresa “X” de conservas. Su materia prima son productos de agroindustria como tomates, patatas, zanahorias, pimientos, cebollas, etc. Su cadena de suministro empieza cuando solicita los productos o materias primas a los centros de cultivo. Una vez llega la materia prima a fábrica, empieza el proceso de transformación de ésta, hasta convertirla en el producto final. En este caso, latas de conservas.

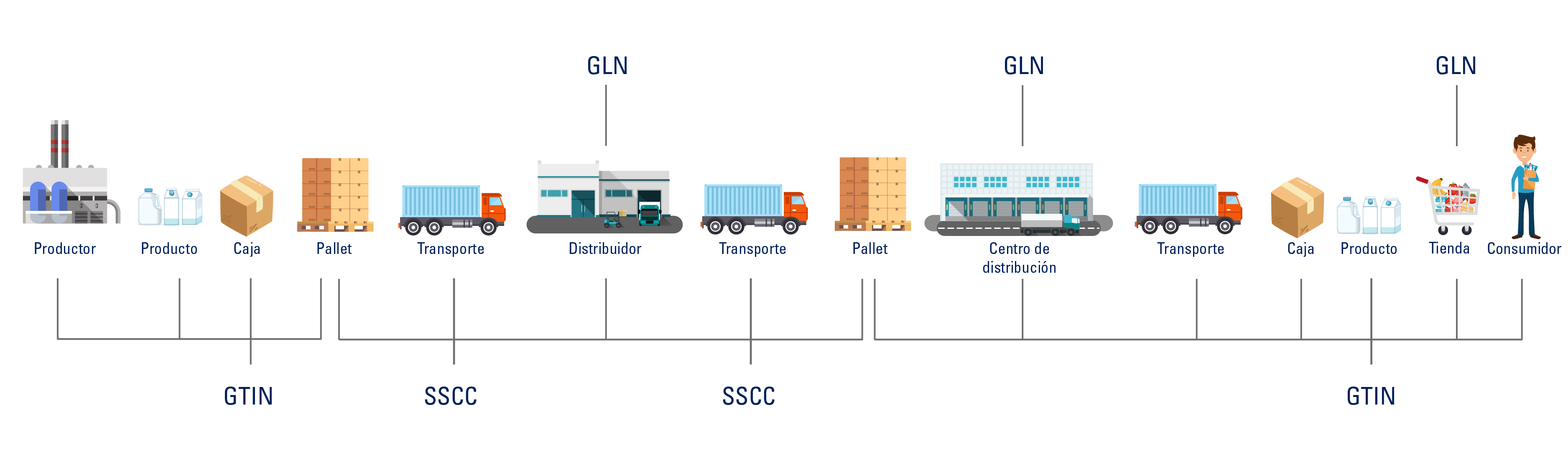

Es importante recalcar que hay diferentes identificaciones para cada proceso y producto. Es aquí donde aparece el término “rastreabilidad” o “trazabilidad”. La mayoría de las empresas difícilmente nos contacta pidiendo una solución para su cadena de suministro. Como se observa, es un término muy extenso y abarca varios puntos. Sin embargo, nos buscan para impactar directamente en mejoras para su Supply Chain. Por ejemplo, para ayudarles con la identificación inteligente de paquetes (primario) o palets (secundario), mejora de un proceso, reducción de costes de dicho proceso, disminución de gastos de mantenimiento, recorte de tiempos de parada de línea o simplemente para optimizar y automatizar algún proceso. UBS atiende perfectamente todos estos requerimientos para cada tipo de packaging, comenzando por el primario, el “nacimiento” del producto que requiere de una identificación y un seguimiento; secundario, cajas o pack que deben tener también una identificación; terciario, palets.

.jpg)

¿En qué parte del proceso de la cadena de suministro participa UBS?

Principalmente, en la identificación. Como ya se ha comentado anteriormente, aunque pudiera parecer una aportación pequeña, las consecuencias pueden ser muy grandes en caso de fallo. Un producto mal identificado puede provocar una pérdida de confianza por parte del consumidor final. Pensemos en un medicamento sin fecha de caducidad, difícilmente alguien lo consumiría; o en un mayorista que vende los productos por caja o paquete, si la identificación no es correcta o la información no es legible, podría suponer la pérdida de una venta o peor aún, la pérdida de un cliente. El caso más alarmante es el mal “despacho” de un producto o materia prima por estar mal identificado. Esto puede implicar grandes costes, o incluso en la generación de perjuicios para la salud del consumidor por suministrar equivocadamente un producto.

Anteriormente se identificaba con sellos o con etiquetas, lo que convertía el proceso en una tarea muy manual. En la actualidad, de no disponer de un sistema automatizado, el gran avance tecnológico en maquinaria, las velocidades y candencias de producción, requerirían mucha mano de obra para conseguir identificar toda la producción. Se convertiría en un proceso muy lento, con alto volumen de retrasos y errores. Sumado a esto, existen normas y estándares, en términos de identificación, etiquetado y marcaje para la venta nacional e internacional, que los productos deben cumplir. Por tanto, es necesario que la identificación funcione de manera óptima, teniendo muy presentes los siguientes puntos:

- Identificar correctamente.

- Llegar al cliente final con una identificación correcta (producto unitario, caja o palet) que ayude a saber cuándo, quién, dónde y cómo se hizo el producto.

- Facilitar datos de la identificación a la empresa, para alimentar sus datos.

Pensemos cada punto por separado. La mala identificación puede tener consecuencias tales como multas o gastos para recuperar la producción fallida. Hace algún tiempo, un cliente comentaba que por cada paquete de bebidas mal etiquetado o sin etiquetar, la multa era de aproximadamente $5.00 por paquete. Ahora pensemos en 1, 2 o 3 camiones que lleven 30 palets cada uno. Cada palet con 100 paquetes. En total son 300 paquetes (referencia para conocer el volumen de las multas). Si una máquina falla, no está trabajando o simplemente el bajo nivel de seguridad permite que un operario pueda apagarla por error, genera costes altos e innecesarios de logística. En algunos casos, económicamente hablando, compensa más la destrucción de la producción fallida que el esfuerzo de recuperación y corrección del mismo. Por eso, cuando un codificador o etiquetador presenta un fallo, respondemos a la llamada del cliente inmediatamente para no generarle multas o representarle pérdidas tan grandes de recursos.

Otro ejemplo de esto podría ser una empresa de bebidas gaseosas, que por alguna razón tengan una incidencia durante el llenado, el abastecimiento sellado o el empaquetado del producto. Imaginemos que se suministra agua en lugar de una bebida gaseosa durante solamente 3 minutos. Las consecuencias que podría llegar a tener son importantes y no solamente económicas. Si el producto no es detectado en control de calidad y es finalmente distribuido, podría impactar en la imagen de marca. Hoy en día, a través de las redes sociales, es muy fácil señalar en segundos a una empresa.

Este mismo caso, tendría un desenlace diferente si la identificación se hiciera de forma correcta. Cuando la empresa detectase el fallo, se rastrearía gracias a los datos que proporciona UBS al ERP, WMS, etc. Todo lo que se hubiera etiquetado en los últimos 20 minutos (dando espacio a los tiempos de delay), no se hubiese distribuido, pues la etiqueta llevaría la hora, el minuto y el segundo de producción.

Además de participar en la identificación de paquetes, desarrollamos interfaces de integración. Es decir, hacemos que nuestras máquinas sean más inteligentes, recibiendo INPUTS del sistema del cliente y enviando igualmente información de regreso al ERP, WMS, etc. Para que la cadena siga funcionando bien, el equipo Print & Apply o Inkjet envía de regreso información con las características que le sirven al cliente, dando visión al sistema de lo que realmente se está produciendo (hablando de equipos de etiquetado de final de línea). Lo que se conoce como cierre de producción, liquidación o como lo llamamos en Brasil, Apontamento do Final da Linha. Anteriormente, estos cierres se hacían en las llenadoras o en alguna de las otras máquinas dentro del proceso. Tomando el ejemplo de las compañías embotelladoras, las botellas aún deben seguir un largo camino después de ser dosificadas. Tapar, contar, juntar, formar las cajas y paletizar. No se pueden evitar incidencias como la caída de un palet, una botella destruida o un empaque secundario roto. Por ello, nuestras etiquetadoras automáticas para palet han tenido una gran aceptación, ya que estamos al final de todo del proceso anteriormente descrito.

UBS ha llevado el proceso más allá del hardware, haciendo sus equipos inteligentes. Después de etiquetar, la probabilidad de daño es mucho menor, pues el producto ya ha recorrido todo el camino y se encuentra en la fase final para ser llevado al almacén. Los riesgos de incidencias se reducen a accidentes como: choque de un montacargas, caídas, etc. Incluso existen sistemas de almacenes dinámicos que permiten que el palet vaya solo hasta su posición final en el almacén, reduciendo en gran medida las incidencias en el trayecto. Así pues, con UBS al final de línea, se realiza un intercambio de información entre sistemas para poder hacer reportes por día, por hora, por turno, por lote, por operador o sin reporte, para que el mismo cliente pueda generar información valiosa con los datos que le enviamos.

Esta automatización también puede evitar robos hormiga. Por ejemplo, volvamos al embotellador que llega a tener cerca de 19 líneas de producción. Los números no cuadraban, lo que se producían no eran igual a lo que realmente salía. Había palets desaparecidos (sacar palets obviamente es ilegal, pero altamente redituable) y la empresa necesitaba comprobar lo que se estaba produciendo. Para ello, fue necesario que todas las etiquetas de palet funcionaran de manera automática. Era necesaria una garantía del 99.9% de eficiencia de las máquinas, así que incluimos un técnico a tiempo completo, entrenado y capacitado, ADN UBS 100%, para garantizar el rendimiento de las máquinas. Con esto, los niveles de incidencia bajaron mucho, incluyendo también un almacén dinámico.

Cuando hablamos de identificar productos, usualmente existen problemas específicos. Partir de una buena identificación de sus productos es la manera más inteligente de fortalecer su cadena de suministro. Adaptándose siempre a las necesidades de cada cliente, atendiendo desde las necesidades más básicas de etiquetado y codificación hasta los desarrollos más avanzados, UBS puede integrar sus equipos en cualquier sistema que el cliente requiera.

Entrevista realizada al Ing. Ricardo Chávez

Director LATAM de United Barcode Systems

Más de 15 años de experiencia en el sector